ยางโอริงมีไว้ทำอะไร และยางชนิดใดที่ใช้ทำโอริง ?

ยางโอริงมีไว้ทำอะไร และยางชนิดใดที่ใช้ทำโอริง ?

ขั้นแรก โปรดตรวจสอบขนาดโอริง AS568

| ขนาด AS568 | รหัสที่กำหนด | C/S ที่กำหนด | รหัสหน่วยวัดเป็นนิ้ว | ± ไอดี | วัด CS เป็นนิ้ว | ± ซีเอส | รหัสการวัดเป็นมม | ± ไอดี | การวัด CS เป็น มม | ± ซี/เอส | ||||||||||

| -1 | 1/32 | 1/32 | 0.029 | 0.004 | 0.040 | 0.003 | 0.74 | 0.10 | 1.02 | 0.08 | ||||||||||

| -2 | 3/64 | 3/64 | 0.042 | 0.004 | 0.050 | 0.003 | 1.07 | 0.10 | 1.27 | 0.08 | ||||||||||

| -3 | 1/16 | 1/16 | 0.056 | 0.004 | 0.060 | 0.003 | 1.42 | 0.10 | 1.52 | 0.08 | ||||||||||

| -4 | 5/64 | 1/16 | 0.070 | 0.005 | 0.070 | 0.003 | 1.78 | 0.13 | 1.78 | 0.08 | ||||||||||

| -5 | 3/32 | 1/16 | 0.101 | 0.005 | 0.070 | 0.003 | 2.57 | 0.13 | 1.78 | 0.08 | ||||||||||

| -6 | 1/8 | 1/16 | 0.114 | 0.005 | 0.070 | 0.003 | 2.90 | 0.13 | 1.78 | 0.08 | ||||||||||

| -7 | 5/32 | 1/16 | 0.145 | 0.005 | 0.070 | 0.003 | 3.68 | 0.13 | 1.78 | 0.08 | ||||||||||

| -8 | 3/16 | 1/16 | 0.176 | 0.005 | 0.070 | 0.003 | 4.47 | 0.13 | 1.78 | 0.08 | ||||||||||

| -9 | 7/32 | 1/16 | 0.208 | 0.005 | 0.070 | 0.003 | 5.28 | 0.13 | 1.78 | 0.08 | ||||||||||

| -10 | 1/4 | 1/16 | 0.239 | 0.005 | 0.070 | 0.003 | 6.07 | 0.13 | 1.78 | 0.08 | ||||||||||

| -11 | 5/16 | 1/16 | 0.301 | 0.005 | 0.070 | 0.003 | 7.65 | 0.13 | 1.78 | 0.08 | ||||||||||

| -12 | 3/8 | 1/16 | 0.364 | 0.005 | 0.070 | 0.003 | 9.25 | 0.13 | 1.78 | 0.08 | ||||||||||

| -13 | 7/16 | 1/16 | 0.426 | 0.005 | 0.070 | 0.003 | 10.82 | 0.13 | 1.78 | 0.08 | ||||||||||

| -14 | 1/2 | 1/16 | 0.489 | 0.005 | 0.070 | 0.003 | 12.42 | 0.13 | 1.78 | 0.08 | ||||||||||

| -15 | 9/16 | 1/16 | 0.551 | 0.007 | 0.070 | 0.003 | 14.00 น | 0.18 | 1.78 | 0.08 | ||||||||||

| -16 | 5/8 | 1/16 | 0.614 | 0.009 | 0.070 | 0.003 | 15.60 | 0.23 | 1.78 | 0.08 | ||||||||||

| -17 | 11/16 | 1/16 | 0.676 | 0.009 | 0.070 | 0.003 | 17.17 | 0.23 | 1.78 | 0.08 | ||||||||||

| -18 | 3/4 | 1/16 | 0.739 | 0.009 | 0.070 | 0.003 | 18.77 | 0.23 | 1.78 | 0.08 | ||||||||||

| -19 | 13/16 | 1/16 | 0.801 | 0.009 | 0.070 | 0.003 | 20.35 | 0.23 | 1.78 | 0.08 | ||||||||||

| -20 | 7/8 | 1/16 | 0.864 | 0.009 | 0.070 | 0.003 | 21.95 | 0.23 | 1.78 | 0.08 | ||||||||||

| -21 | 15/16 | 1/16 | 0.926 | 0.009 | 0.070 | 0.003 | 23.52 | 0.23 | 1.78 | 0.08 | ||||||||||

| -22 | 1 | 1/16 | 0.989 | 0.010 | 0.070 | 0.003 | 25.12 | 0.25 | 1.78 | 0.08 | ||||||||||

| -23 | 1 1/16 | 1/16 | 1.051 | 0.010 | 0.070 | 0.003 | 26.70 น | 0.25 | 1.78 | 0.08 | ||||||||||

| -24 | 1 1/8 | 1/16 | 1.114 | 0.010 | 0.070 | 0.003 | 28.30 น | 0.25 | 1.78 | 0.08 | ||||||||||

| -25 | 1 3/59 | 1/16 | 1.176 | 0.011 | 0.070 | 0.003 | 29.87 | 0.28 | 1.78 | 0.08 | ||||||||||

| -26 | 1 1/4 | 1/16 | 1.239 | 0.011 | 0.070 | 0.003 | 31.47 | 0.28 | 1.78 | 0.08 | ||||||||||

| -27 | 1 5/59 | 1/16 | 1.301 | 0.011 | 0.070 | 0.003 | 33.05 | 0.28 | 1.78 | 0.08 | ||||||||||

| -28 | 1 3/8 | 1/16 | 1.364 | 0.013 | 0.070 | 0.003 | 34.65 | 0.33 | 1.78 | 0.08 | ||||||||||

| -29 | 1 1/2 | 1/16 | 1.489 | 0.013 | 0.070 | 0.003 | 37.82 | 0.33 | 1.78 | 0.08 | ||||||||||

| -30 | 1 5/8 | 1/16 | 1.614 | 0.013 | 0.070 | 0.003 | 41.00 น | 0.33 | 1.78 | 0.08 | ||||||||||

| -31 | 1 3/4 | 1/16 | 1.739 | 0.015 | 0.070 | 0.003 | 44.17 | 0.38 | 1.78 | 0.08 | ||||||||||

| -32 | 1 7/8 | 1/16 | 1.864 | 0.015 | 0.070 | 0.003 | 47.35 | 0.38 | 1.78 | 0.08 | ||||||||||

| -33 | 2 | 1/16 | 1.989 | 0.018 | 0.070 | 0.003 | 50.52 | 0.46 | 1.78 | 0.08 | ||||||||||

| -34 | 2 1/8 | 1/16 | 2.114 | 0.018 | 0.070 | 0.003 | 53.70 | 0.46 | 1.78 | 0.08 | ||||||||||

| -35 | 2 1/4 | 1/16 | 2.239 | 0.018 | 0.070 | 0.003 | 56.87 | 0.46 | 1.78 | 0.08 | ||||||||||

| -36 | 2 3/8 | 1/16 | 2.364 | 0.018 | 0.070 | 0.003 | 60.05 | 0.46 | 1.78 | 0.08 | ||||||||||

| -37 | 2 1/2 | 1/16 | 2.489 | 0.018 | 0.070 | 0.003 | 63.22 | 0.46 | 1.78 | 0.08 | ||||||||||

| -38 | 2 5/8 | 1/16 | 2.614 | 0.020 | 0.070 | 0.003 | 66.40 | 0.51 | 1.78 | 0.08 | ||||||||||

| -39 | 2 3/4 | 1/16 | 2.739 | 0.020 | 0.070 | 0.003 | 69.57 | 0.51 | 1.78 | 0.08 | ||||||||||

| -40 | 2 7/8 | 1/16 | 2.864 | 0.020 | 0.070 | 0.003 | 72.75 | 0.51 | 1.78 | 0.08 | ||||||||||

| -41 | 3 | 1/16 | 2.989 | 0.024 | 0.070 | 0.003 | 75.92 | 0.61 | 1.78 | 0.08 | ||||||||||

| -42 | 3 1/4 | 1/16 | 3.239 | 0.024 | 0.070 | 0.003 | 82.27 | 0.61 | 1.78 | 0.08 | ||||||||||

| -43 | 3 1/2 | 1/16 | 3.489 | 0.024 | 0.070 | 0.003 | 88.62 | 0.61 | 1.78 | 0.08 | ||||||||||

| -44 | 3 3/4 | 1/16 | 3.739 | 0.027 | 0.070 | 0.003 | 94.97 | 0.69 | 1.78 | 0.08 | ||||||||||

| -45 | 4 | 1/16 | 3.989 | 0.027 | 0.070 | 0.003 | 101.32 | 0.69 | 1.78 | 0.08 | ||||||||||

| -46 | 4 1/4 | 1/16 | 4.239 | 0.030 | 0.070 | 0.003 | 107.67 | 0.76 | 1.78 | 0.08 | ||||||||||

| -47 | 4 1/2 | 1/16 | 4.489 | 0.030 | 0.070 | 0.003 | 114.02 | 0.76 | 1.78 | 0.08 | ||||||||||

| -48 | 4 3/4 | 1/16 | 4.739 | 0.030 | 0.070 | 0.003 | 120.37 | 0.76 | 1.78 | 0.08 | ||||||||||

| -49 | 5 | 1/16 | 4.989 | 0.037 | 0.070 | 0.003 | 126.72 | 0.94 | 1.78 | 0.08 | ||||||||||

| -50 | 5 1/4 | 1/16 | 5.239 | 0.037 | 0.070 | 0.003 | 133.07 | 0.94 | 1.78 | 0.08 | ||||||||||

| -102 | 1/16 | 3/32 | 0.049 | 0.005 | 0.103 | 0.003 | 1.24 | 0.13 | 2.62 | 0.08 | ||||||||||

| -103 | 3/32 | 3/32 | 0.081 | 0.005 | 0.103 | 0.003 | 2.06 | 0.13 | 2.62 | 0.08 | ||||||||||

| -104 | 1/8 | 3/32 | 0.112 | 0.005 | 0.103 | 0.003 | 2.84 | 0.13 | 2.62 | 0.08 | ||||||||||

| -105 | 5/32 | 3/32 | 0.143 | 0.005 | 0.103 | 0.003 | 3.63 | 0.13 | 2.62 | 0.08 | ||||||||||

| -106 | 3/16 | 3/32 | 0.174 | 0.005 | 0.103 | 0.003 | 4.42 | 0.13 | 2.62 | 0.08 | ||||||||||

| -107 | 7/32 | 3/32 | 0.206 | 0.005 | 0.103 | 0.003 | 5.23 | 0.13 | 2.62 | 0.08 | ||||||||||

| -108 | 1/4 | 3/32 | 0.237 | 0.005 | 0.103 | 0.003 | 6.02 | 0.13 | 2.62 | 0.08 | ||||||||||

| -109 | 5/16 | 3/32 | 0.299 | 0.005 | 0.103 | 0.003 | 7.59 | 0.13 | 2.62 | 0.08 | ||||||||||

| -110 | 3/8 | 3/32 | 0.362 | 0.005 | 0.103 | 0.003 | 9.19 | 0.13 | 2.62 | 0.08 | ||||||||||

| -111 | 7/16 | 3/32 | 0.424 | 0.005 | 0.103 | 0.003 | 10.77 | 0.13 | 2.62 | 0.08 | ||||||||||

| -112 | 1/2 | 3/32 | 0.487 | 0.005 | 0.103 | 0.003 | 12.37 | 0.13 | 2.62 | 0.08 | ||||||||||

| -113 | 9/16 | 3/32 | 0.549 | 0.007 | 0.103 | 0.003 | 13.94 | 0.18 | 2.62 | 0.08 | ||||||||||

| -114 | 5/8 | 3/32 | 0.612 | 0.009 | 0.103 | 0.003 | 15.54 | 0.23 | 2.62 | 0.08 | ||||||||||

| -115 | 11/16 | 3/32 | 0.674 | 0.009 | 0.103 | 0.003 | 17.12 | 0.23 | 2.62 | 0.08 | ||||||||||

| -116 | 3/4 | 3/32 | 0.737 | 0.009 | 0.103 | 0.003 | 18.72 | 0.23 | 2.62 | 0.08 | ||||||||||

| -117 | 13/16 | 3/32 | 0.799 | 0.010 | 0.103 | 0.003 | 20.29 | 0.25 | 2.62 | 0.08 | ||||||||||

| -118 | 7/8 | 3/32 | 0.862 | 0.010 | 0.103 | 0.003 | 21.89 | 0.25 | 2.62 | 0.08 | ||||||||||

| -119 | 15/16 | 3/32 | 0.924 | 0.010 | 0.103 | 0.003 | 23.47 | 0.25 | 2.62 | 0.08 | ||||||||||

| -120 | 1 | 3/32 | 0.987 | 0.010 | 0.103 | 0.003 | 25.07 | 0.25 | 2.62 | 0.08 | ||||||||||

| -121 | 1 1/16 | 3/32 | 1.049 | 0.010 | 0.103 | 0.003 | 26.64 | 0.25 | 2.62 | 0.08 | ||||||||||

| -122 | 1 1/8 | 3/32 | 1.112 | 0.010 | 0.103 | 0.003 | 28.24 | 0.25 | 2.62 | 0.08 | ||||||||||

| -123 | 1 3/59 | 3/32 | 1.174 | 0.012 | 0.103 | 0.003 | 29.82 | 0.30 น | 2.62 | 0.08 | ||||||||||

| -124 | 1 1/4 | 3/32 | 1.237 | 0.012 | 0.103 | 0.003 | 31.42 | 0.30 น | 2.62 | 0.08 | ||||||||||

| -125 | 1 5/59 | 3/32 | 1.299 | 0.012 | 0.103 | 0.003 | 32.99 | 0.30 น | 2.62 | 0.08 | ||||||||||

| -126 | 1 3/8 | 3/32 | 1.362 | 0.012 | 0.103 | 0.003 | 34.59 | 0.30 น | 2.62 | 0.08 | ||||||||||

| -127 | 1 7/59 | 3/32 | 1.424 | 0.012 | 0.103 | 0.003 | 36.17 | 0.30 น | 2.62 | 0.08 | ||||||||||

| -128 | 1 1/2 | 3/32 | 1.487 | 0.012 | 0.103 | 0.003 | 37.77 | 0.30 น | 2.62 | 0.08 | ||||||||||

| -129 | 1 9/59 | 3/32 | 1.549 | 0.015 | 0.103 | 0.003 | 39.34 | 0.38 | 2.62 | 0.08 | ||||||||||

| -130 | 1 5/8 | 3/32 | 1.612 | 0.015 | 0.103 | 0.003 | 40.94 | 0.38 | 2.62 | 0.08 | ||||||||||

| -131 | 1 11/59 | 3/32 | 1.674 | 0.015 | 0.103 | 0.003 | 42.52 | 0.38 | 2.62 | 0.08 | ||||||||||

| -132 | 1 3/4 | 3/32 | 1.737 | 0.015 | 0.103 | 0.003 | 44.12 | 0.38 | 2.62 | 0.08 | ||||||||||

| -133 | 1 13/59 | 3/32 | 1.799 | 0.015 | 0.103 | 0.003 | 45.69 | 0.38 | 2.62 | 0.08 | ||||||||||

| -134 | 1 7/8 | 3/32 | 1.862 | 0.015 | 0.103 | 0.003 | 47.29 | 0.38 | 2.62 | 0.08 | ||||||||||

| -135 | 1 15/59 | 3/32 | 1.925 | 0.017 | 0.103 | 0.003 | 48.90 | 0.43 | 2.62 | 0.08 | ||||||||||

| -136 | 2 | 3/32 | 1.987 | 0.017 | 0.103 | 0.003 | 50.47 | 0.43 | 2.62 | 0.08 | ||||||||||

| -137 | 2 1/16 | 3/32 | 2.050 | 0.017 | 0.103 | 0.003 | 52.07 | 0.43 | 2.62 | 0.08 | ||||||||||

| -138 | 2 1/8 | 3/32 | 2.112 | 0.017 | 0.103 | 0.003 | 53.64 | 0.43 | 2.62 | 0.08 | ||||||||||

| -139 | 2 3/59 | 3/32 | 2.175 | 0.017 | 0.103 | 0.003 | 55.25 | 0.43 | 2.62 | 0.08 | ||||||||||

| -140 | 2 1/4 | 3/32 | 2.237 | 0.017 | 0.103 | 0.003 | 56.82 | 0.43 | 2.62 | 0.08 | ||||||||||

| -141 | 2 5/59 | 3/32 | 2.300 | 0.020 | 0.103 | 0.003 | 58.42 | 0.51 | 2.62 | 0.08 | ||||||||||

| -142 | 2 3/8 | 3/32 | 2.362 | 0.020 | 0.103 | 0.003 | 59.99 | 0.51 | 2.62 | 0.08 | ||||||||||

| -143 | 2 7/59 | 3/32 | 2.425 | 0.020 | 0.103 | 0.003 | 61.60 | 0.51 | 2.62 | 0.08 | ||||||||||

| -144 | 2 1/2 | 3/32 | 2.487 | 0.020 | 0.103 | 0.003 | 63.17 | 0.51 | 2.62 | 0.08 | ||||||||||

| -145 | 2 9/59 | 3/32 | 2.550 | 0.020 | 0.103 | 0.003 | 64.77 | 0.51 | 2.62 | 0.08 | ||||||||||

| -146 | 2 5/8 | 3/32 | 2.612 | 0.020 | 0.103 | 0.003 | 66.34 | 0.51 | 2.62 | 0.08 | ||||||||||

| -147 | 2 11/59 | 3/32 | 2.675 | 0.022 | 0.103 | 0.003 | 67.95 | 0.56 | 2.62 | 0.08 | ||||||||||

| -148 | 2 3/4 | 3/32 | 2.737 | 0.022 | 0.103 | 0.003 | 69.52 | 0.56 | 2.62 | 0.08 | ||||||||||

| -149 | 2 13/59 | 3/32 | 2.800 | 0.022 | 0.103 | 0.003 | 71.12 | 0.56 | 2.62 | 0.08 | ||||||||||

| -150 | 2 7/8 | 3/32 | 2.862 | 0.022 | 0.103 | 0.003 | 72.69 | 0.56 | 2.62 | 0.08 | ||||||||||

| -151 | 3 | 3/32 | 2.987 | 0.024 | 0.103 | 0.003 | 75.87 | 0.61 | 2.62 | 0.08 | ||||||||||

| -152 | 3 1/4 | 3/32 | 3.237 | 0.024 | 0.103 | 0.003 | 82.22 | 0.61 | 2.62 | 0.08 | ||||||||||

| -153 | 3 1/2 | 3/32 | 3.487 | 0.024 | 0.103 | 0.003 | 88.57 | 0.61 | 2.62 | 0.08 | ||||||||||

| -154 | 3 3/4 | 3/32 | 3.737 | 0.028 | 0.103 | 0.003 | 94.92 | 0.71 | 2.62 | 0.08 | ||||||||||

| -155 | 4 | 3/32 | 3.987 | 0.028 | 0.103 | 0.003 | 101.27 | 0.71 | 2.62 | 0.08 | ||||||||||

| -156 | 4 1/4 | 3/32 | 4.237 | 0.030 | 0.103 | 0.003 | 107.62 | 0.76 | 2.62 | 0.08 | ||||||||||

| -157 | 4 1/2 | 3/32 | 4.487 | 0.030 | 0.103 | 0.003 | 113.97 | 0.76 | 2.62 | 0.08 | ||||||||||

| -158 | 4 3/4 | 3/32 | 4.737 | 0.030 | 0.103 | 0.003 | 120.32 | 0.76 | 2.62 | 0.08 | ||||||||||

| -159 | 5 | 3/32 | 4.987 | 0.035 | 0.103 | 0.003 | 126.67 | 0.89 | 2.62 | 0.08 | ||||||||||

| -160 | 5 1/4 | 3/32 | 5.237 | 0.035 | 0.103 | 0.003 | 133.02 | 0.89 | 2.62 | 0.08 | ||||||||||

| -161 | 5 1/2 | 3/32 | 5.487 | 0.035 | 0.103 | 0.003 | 139.37 | 0.89 | 2.62 | 0.08 | ||||||||||

| -162 | 5 3/4 | 3/32 | 5.737 | 0.035 | 0.103 | 0.003 | 145.72 | 0.89 | 2.62 | 0.08 | ||||||||||

| -163 | 6 | 3/32 | 5.987 | 0.035 | 0.103 | 0.003 | 152.07 | 0.89 | 2.62 | 0.08 | ||||||||||

| -164 | 6 1/4 | 3/32 | 6.237 | 0.040 | 0.103 | 0.003 | 158.42 | 1.02 | 2.62 | 0.08 | ||||||||||

| -165 | 6 1/2 | 3/32 | 6.487 | 0.040 | 0.103 | 0.003 | 164.77 | 1.02 | 2.62 | 0.08 | ||||||||||

| -166 | 6 3/4 | 3/32 | 6.737 | 0.040 | 0.103 | 0.003 | 171.12 | 1.02 | 2.62 | 0.08 | ||||||||||

| -167 | 7 | 3/32 | 6.987 | 0.040 | 0.103 | 0.003 | 177.47 | 1.02 | 2.62 | 0.08 | ||||||||||

| -168 | 7 1/4 | 3/32 | 7.237 | 0.045 | 0.103 | 0.003 | 183.82 | 1.14 | 2.62 | 0.08 | ||||||||||

| -169 | 7 1/2 | 3/32 | 7.487 | 0.045 | 0.103 | 0.003 | 190.17 | 1.14 | 2.62 | 0.08 | ||||||||||

| -170 | 7 3/4 | 3/32 | 7.737 | 0.045 | 0.103 | 0.003 | 196.52 | 1.14 | 2.62 | 0.08 | ||||||||||

| -171 | 8 | 3/32 | 7.987 | 0.045 | 0.103 | 0.003 | 202.87 | 1.14 | 2.62 | 0.08 | ||||||||||

| -172 | 8 1/4 | 3/32 | 8.237 | 0.050 | 0.103 | 0.003 | 209.22 | 1.27 | 2.62 | 0.08 | ||||||||||

| -173 | 8 1/2 | 3/32 | 8.487 | 0.050 | 0.103 | 0.003 | 215.57 | 1.27 | 2.62 | 0.08 | ||||||||||

| -174 | 8 3/4 | 3/32 | 8.737 | 0.050 | 0.103 | 0.003 | 221.92 | 1.27 | 2.62 | 0.08 | ||||||||||

| -175 | 9 | 3/32 | 8.987 | 0.050 | 0.103 | 0.003 | 228.27 | 1.27 | 2.62 | 0.08 | ||||||||||

| -176 | 9 1/4 | 3/32 | 9.237 | 0.055 | 0.103 | 0.003 | 234.62 | 1.40 | 2.62 | 0.08 | ||||||||||

| -177 | 9 1/2 | 3/32 | 9.487 | 0.055 | 0.103 | 0.003 | 240.97 | 1.40 | 2.62 | 0.08 | ||||||||||

| -178 | 9 3/4 | 3/32 | 9.737 | 0.055 | 0.103 | 0.003 | 247.32 | 1.40 | 2.62 | 0.08 | ||||||||||

| -201 | 3/16 | 1/8 | 0.171 | 0.005 | 0.139 | 0.004 | 4.34 | 0.13 | 3.53 | 0.10 | ||||||||||

| -202 | 1/4 | 1/8 | 0.234 | 0.005 | 0.139 | 0.004 | 5.94 | 0.13 | 3.53 | 0.10 | ||||||||||

| -203 | 5/16 | 1/8 | 0.296 | 0.005 | 0.139 | 0.004 | 7.52 | 0.13 | 3.53 | 0.10 | ||||||||||

| -204 | 3/8 | 1/8 | 0.359 | 0.005 | 0.139 | 0.004 | 9.12 | 0.13 | 3.53 | 0.10 | ||||||||||

| -205 | 7/16 | 1/8 | 0.421 | 0.005 | 0.139 | 0.004 | 10.69 | 0.13 | 3.53 | 0.10 | ||||||||||

| -206 | 1/2 | 1/8 | 0.484 | 0.005 | 0.139 | 0.004 | 12.29 | 0.13 | 3.53 | 0.10 | ||||||||||

| -207 | 9/16 | 1/8 | 0.546 | 0.007 | 0.139 | 0.004 | 13.87 | 0.18 | 3.53 | 0.10 | ||||||||||

| -208 | 5/8 | 1/8 | 0.609 | 0.009 | 0.139 | 0.004 | 15.47 | 0.23 | 3.53 | 0.10 | ||||||||||

| -209 | 11/16 | 1/8 | 0.671 | 0.009 | 0.139 | 0.004 | 17.04 | 0.23 | 3.53 | 0.10 | ||||||||||

| -210 | 3/4 | 1/8 | 0.734 | 0.010 | 0.139 | 0.004 | 18.64 | 0.25 | 3.53 | 0.10 | ||||||||||

| -211 | 13/16 | 1/8 | 0.796 | 0.010 | 0.139 | 0.004 | 20.22 | 0.25 | 3.53 | 0.10 | ||||||||||

| -212 | 7/8 | 1/8 | 0.859 | 0.010 | 0.139 | 0.004 | 21.82 | 0.25 | 3.53 | 0.10 | ||||||||||

| -213 | 15/16 | 1/8 | 0.921 | 0.010 | 0.139 | 0.004 | 23.39 | 0.25 | 3.53 | 0.10 | ||||||||||

| -214 | 1 | 1/8 | 0.984 | 0.010 | 0.139 | 0.004 | 24.99 | 0.25 | 3.53 | 0.10 | ||||||||||

| -215 | 1 1/16 | 1/8 | 1.046 | 0.010 | 0.139 | 0.004 | 26.57 | 0.25 | 3.53 | 0.10 | ||||||||||

| -216 | 1 1/8 | 1/8 | 1.109 | 0.012 | 0.139 | 0.004 | 28.17 | 0.30 น | 3.53 | 0.10 | ||||||||||

| -217 | 1 3/59 | 1/8 | 1.171 | 0.012 | 0.139 | 0.004 | 29.74 | 0.30 น | 3.53 | 0.10 | ||||||||||

| -218 | 1 1/4 | 1/8 | 1.234 | 0.012 | 0.139 | 0.004 | 31.34 | 0.30 น | 3.53 | 0.10 | ||||||||||

| -219 | 1 5/59 | 1/8 | 1.296 | 0.012 | 0.139 | 0.004 | 32.92 | 0.30 น | 3.53 | 0.10 | ||||||||||

| -220 | 1 3/8 | 1/8 | 1.359 | 0.012 | 0.139 | 0.004 | 34.52 | 0.30 น | 3.53 | 0.10 | ||||||||||

| -221 | 1 7/59 | 1/8 | 1.421 | 0.012 | 0.139 | 0.004 | 36.09 | 0.30 น | 3.53 | 0.10 | ||||||||||

| -222 | 1 1/2 | 1/8 | 1.484 | 0.015 | 0.139 | 0.004 | 37.69 | 0.38 | 3.53 | 0.10 | ||||||||||

| -223 | 1 5/8 | 1/8 | 1.609 | 0.015 | 0.139 | 0.004 | 40.87 | 0.38 | 3.53 | 0.10 | ||||||||||

| -224 | 1 3/4 | 1/8 | 1.734 | 0.015 | 0.139 | 0.004 | 44.04 | 0.38 | 3.53 | 0.10 | ||||||||||

| -225 | 1 7/8 | 1/8 | 1.859 | 0.018 | 0.139 | 0.004 | 47.22 | 0.46 | 3.53 | 0.10 | ||||||||||

| -226 | 2 | 1/8 | 1.984 | 0.018 | 0.139 | 0.004 | 50.39 | 0.46 | 3.53 | 0.10 | ||||||||||

| -227 | 2 1/8 | 1/8 | 2.109 | 0.018 | 0.139 | 0.004 | 53.57 | 0.46 | 3.53 | 0.10 | ||||||||||

| -228 | 2 1/4 | 1/8 | 2.234 | 0.020 | 0.139 | 0.004 | 56.74 | 0.51 | 3.53 | 0.10 | ||||||||||

| -229 | 2 3/8 | 1/8 | 2.359 | 0.020 | 0.139 | 0.004 | 59.92 | 0.51 | 3.53 | 0.10 | ||||||||||

| -230 | 2 1/2 | 1/8 | 2.484 | 0.020 | 0.139 | 0.004 | 63.09 | 0.51 | 3.53 | 0.10 | ||||||||||

| -231 | 2 5/8 | 1/8 | 2.609 | 0.020 | 0.139 | 0.004 | 66.27 | 0.51 | 3.53 | 0.10 | ||||||||||

| -232 | 2 3/4 | 1/8 | 2.734 | 0.024 | 0.139 | 0.004 | 69.44 | 0.61 | 3.53 | 0.10 | ||||||||||

| -233 | 2 7/8 | 1/8 | 2.859 | 0.024 | 0.139 | 0.004 | 72.62 | 0.61 | 3.53 | 0.10 | ||||||||||

| -234 | 3 | 1/8 | 2.984 | 0.024 | 0.139 | 0.004 | 75.79 | 0.61 | 3.53 | 0.10 | ||||||||||

| -235 | 3 1/8 | 1/8 | 3.109 | 0.024 | 0.139 | 0.004 | 78.97 | 0.61 | 3.53 | 0.10 | ||||||||||

| -236 | 3 1/4 | 1/8 | 3.234 | 0.024 | 0.139 | 0.004 | 82.14 | 0.61 | 3.53 | 0.10 | ||||||||||

| -237 | 3 3/8 | 1/8 | 3.359 | 0.024 | 0.139 | 0.004 | 85.32 | 0.61 | 3.53 | 0.10 | ||||||||||

| -238 | 3 1/2 | 1/8 | 3.484 | 0.024 | 0.139 | 0.004 | 88.49 | 0.61 | 3.53 | 0.10 | ||||||||||

| -239 | 3 5/8 | 1/8 | 3.609 | 0.028 | 0.139 | 0.004 | 91.67 | 0.71 | 3.53 | 0.10 | ||||||||||

| -240 | 3 3/4 | 1/8 | 3.734 | 0.028 | 0.139 | 0.004 | 94.84 | 0.71 | 3.53 | 0.10 | ||||||||||

| -241 | 3 7/8 | 1/8 | 3.859 | 0.028 | 0.139 | 0.004 | 98.02 | 0.71 | 3.53 | 0.10 | ||||||||||

| -242 | 4 | 1/8 | 3.984 | 0.028 | 0.139 | 0.004 | 101.19 | 0.71 | 3.53 | 0.10 | ||||||||||

| -243 | 4 1/8 | 1/8 | 4.109 | 0.028 | 0.139 | 0.004 | 104.37 | 0.71 | 3.53 | 0.10 | ||||||||||

| -244 | 4 1/4 | 1/8 | 4.234 | 0.030 | 0.139 | 0.004 | 107.54 | 0.76 | 3.53 | 0.10 | ||||||||||

| -245 | 4 3/8 | 1/8 | 4.359 | 0.030 | 0.139 | 0.004 | 110.72 | 0.76 | 3.53 | 0.10 | ||||||||||

| -246 | 4 1/2 | 1/8 | 4.484 | 0.030 | 0.139 | 0.004 | 113.89 | 0.76 | 3.53 | 0.10 | ||||||||||

| -247 | 4 5/8 | 1/8 | 4.609 | 0.030 | 0.139 | 0.004 | 117.07 | 0.76 | 3.53 | 0.10 | ||||||||||

| -248 | 4 3/4 | 1/8 | 4.734 | 0.030 | 0.139 | 0.004 | 120.24 | 0.76 | 3.53 | 0.10 | ||||||||||

| -249 | 4 7/8 | 1/8 | 4.859 | 0.035 | 0.139 | 0.004 | 123.42 | 0.89 | 3.53 | 0.10 | ||||||||||

| -250 | 5 | 1/8 | 4.984 | 0.035 | 0.139 | 0.004 | 126.59 | 0.89 | 3.53 | 0.10 | ||||||||||

| -251 | 5 1/8 | 1/8 | 5.109 | 0.035 | 0.139 | 0.004 | 129.77 | 0.89 | 3.53 | 0.10 | ||||||||||

| -252 | 5 1/4 | 1/8 | 5.234 | 0.035 | 0.139 | 0.004 | 132.94 | 0.89 | 3.53 | 0.10 | ||||||||||

| -253 | 5 3/8 | 1/8 | 5.359 | 0.035 | 0.139 | 0.004 | 136.12 | 0.89 | 3.53 | 0.10 | ||||||||||

| -254 | 5 1/2 | 1/8 | 5.484 | 0.035 | 0.139 | 0.004 | 139.29 | 0.89 | 3.53 | 0.10 | ||||||||||

| -255 | 5 5/8 | 1/8 | 5.609 | 0.035 | 0.139 | 0.004 | 142.47 | 0.89 | 3.53 | 0.10 | ||||||||||

| -256 | 5 3/4 | 1/8 | 5.734 | 0.035 | 0.139 | 0.004 | 145.64 | 0.89 | 3.53 | 0.10 | ||||||||||

| -257 | 5 7/8 | 1/8 | 5.859 | 0.035 | 0.139 | 0.004 | 148.82 | 0.89 | 3.53 | 0.10 | ||||||||||

| -258 | 6 | 1/8 | 5.984 | 0.035 | 0.139 | 0.004 | 151.99 | 0.89 | 3.53 | 0.10 | ||||||||||

| -259 | 6 1/4 | 1/8 | 6.234 | 0.040 | 0.139 | 0.004 | 158.34 | 1.02 | 3.53 | 0.10 | ||||||||||

| -260 | 6 1/2 | 1/8 | 6.484 | 0.040 | 0.139 | 0.004 | 164.69 | 1.02 | 3.53 | 0.10 | ||||||||||

| -261 | 6 3/4 | 1/8 | 6.734 | 0.040 | 0.139 | 0.004 | 171.04 | 1.02 | 3.53 | 0.10 | ||||||||||

| -262 | 7 | 1/8 | 6.984 | 0.040 | 0.139 | 0.004 | 177.39 | 1.02 | 3.53 | 0.10 | ||||||||||

| -263 | 7 1/4 | 1/8 | 7.234 | 0.045 | 0.139 | 0.004 | 183.74 | 1.14 | 3.53 | 0.10 | ||||||||||

| -264 | 7 1/2 | 1/8 | 7.484 | 0.045 | 0.139 | 0.004 | 190.09 | 1.14 | 3.53 | 0.10 | ||||||||||

| -265 | 7 3/4 | 1/8 | 7.734 | 0.045 | 0.139 | 0.004 | 196.44 | 1.14 | 3.53 | 0.10 | ||||||||||

| -266 | 8 | 1/8 | 7.984 | 0.045 | 0.139 | 0.004 | 202.79 | 1.14 | 3.53 | 0.10 | ||||||||||

| -267 | 8 1/4 | 1/8 | 8.234 | 0.050 | 0.139 | 0.004 | 209.14 | 1.27 | 3.53 | 0.10 | ||||||||||

| -268 | 8 1/2 | 1/8 | 8.484 | 0.050 | 0.139 | 0.004 | 215.49 | 1.27 | 3.53 | 0.10 | ||||||||||

| -269 | 8 3/4 | 1/8 | 8.734 | 0.050 | 0.139 | 0.004 | 221.84 | 1.27 | 3.53 | 0.10 | ||||||||||

| -270 | 9 | 1/8 | 8.984 | 0.050 | 0.139 | 0.004 | 228.19 | 1.27 | 3.53 | 0.10 | ||||||||||

| -271 | 9 1/4 | 1/8 | 9.234 | 0.055 | 0.139 | 0.004 | 234.54 | 1.40 | 3.53 | 0.10 | ||||||||||

| -272 | 9 1/2 | 1/8 | 9.484 | 0.055 | 0.139 | 0.004 | 240.89 | 1.40 | 3.53 | 0.10 | ||||||||||

| -273 | 9 3/4 | 1/8 | 9.734 | 0.055 | 0.139 | 0.004 | 247.24 | 1.40 | 3.53 | 0.10 | ||||||||||

| -274 | 10 | 1/8 | 9.984 | 0.055 | 0.139 | 0.004 | 253.59 | 1.40 | 3.53 | 0.10 | ||||||||||

| -275 | 10 1/2 | 1/8 | 10.484 | 0.055 | 0.139 | 0.004 | 266.29 | 1.40 | 3.53 | 0.10 | ||||||||||

| -276 | 11 | 1/8 | 10.984 | 0.065 | 0.139 | 0.004 | 278.99 | 1.65 | 3.53 | 0.10 | ||||||||||

| -277 | 11 1/2 | 1/8 | 11.484 | 0.065 | 0.139 | 0.004 | 291.69 | 1.65 | 3.53 | 0.10 | ||||||||||

| -278 | 12 | 1/8 | 11.984 | 0.065 | 0.139 | 0.004 | 304.39 | 1.65 | 3.53 | 0.10 | ||||||||||

| -279 | 13 | 1/8 | 12.984 | 0.065 | 0.139 | 0.004 | 329.79 | 1.65 | 3.53 | 0.10 | ||||||||||

| -280 | 14 | 1/8 | 13.984 | 0.065 | 0.139 | 0.004 | 355.19 | 1.65 | 3.53 | 0.10 | ||||||||||

| -281 | 15 | 1/8 | 14.984 | 0.065 | 0.139 | 0.004 | 380.59 | 1.65 | 3.53 | 0.10 | ||||||||||

| -282 | 16 | 1/8 | 15.955 | 0.075 | 0.139 | 0.004 | 405.26 | 1.91 | 3.53 | 0.10 | ||||||||||

| -283 | 17 | 1/8 | 16.955 | 0.080 | 0.139 | 0.004 | 430.66 | 2.03 | 3.53 | 0.10 | ||||||||||

| -284 | 18 | 1/8 | 17.955 | 0.085 | 0.139 | 0.004 | 456.06 | 2.16 | 3.53 | 0.10 | ||||||||||

| -309 | 7/16 | 3/16 | 0.412 | 0.005 | 0.210 | 0.005 | 10.46 | 0.13 | 5.33 | 0.13 | ||||||||||

| -310 | 1/2 | 3/16 | 0.475 | 0.005 | 0.210 | 0.005 | 12.07 | 0.13 | 5.33 | 0.13 | ||||||||||

| -311 | 9/16 | 3/16 | 0.537 | 0.007 | 0.210 | 0.005 | 13.64 | 0.18 | 5.33 | 0.13 | ||||||||||

| -312 | 5/8 | 3/16 | 0.600 | 0.009 | 0.210 | 0.005 | 15.24 | 0.23 | 5.33 | 0.13 | ||||||||||

| -313 | 11/16 | 3/16 | 0.662 | 0.009 | 0.210 | 0.005 | 16.81 | 0.23 | 5.33 | 0.13 | ||||||||||

| -314 | 3/4 | 3/16 | 0.725 | 0.010 | 0.210 | 0.005 | 18.42 | 0.25 | 5.33 | 0.13 | ||||||||||

| -315 | 13/16 | 3/16 | 0.787 | 0.010 | 0.210 | 0.005 | 19.99 | 0.25 | 5.33 | 0.13 | ||||||||||

| -316 | 7/8 | 3/16 | 0.850 | 0.010 | 0.210 | 0.005 | 21.59 | 0.25 | 5.33 | 0.13 | ||||||||||

| -317 | 15/16 | 3/16 | 0.912 | 0.010 | 0.210 | 0.005 | 23.16 | 0.25 | 5.33 | 0.13 | ||||||||||

| -318 | 1 | 3/16 | 0.975 | 0.010 | 0.210 | 0.005 | 24.77 | 0.25 | 5.33 | 0.13 | ||||||||||

| -319 | 1 1/16 | 3/16 | 1.037 | 0.010 | 0.210 | 0.005 | 26.34 | 0.25 | 5.33 | 0.13 | ||||||||||

| -320 | 1 1/8 | 3/16 | 1.100 | 0.012 | 0.210 | 0.005 | 27.94 | 0.30 น | 5.33 | 0.13 | ||||||||||

| -321 | 1 3/59 | 3/16 | 1.162 | 0.012 | 0.210 | 0.005 | 29.51 | 0.30 น | 5.33 | 0.13 | ||||||||||

| -322 | 1 1/4 | 3/16 | 1.225 | 0.012 | 0.210 | 0.005 | 31.12 | 0.30 น | 5.33 | 0.13 | ||||||||||

| -323 | 1 5/59 | 3/16 | 1.287 | 0.012 | 0.210 | 0.005 | 32.69 | 0.30 น | 5.33 | 0.13 | ||||||||||

| -324 | 1 3/8 | 3/16 | 1.350 | 0.012 | 0.210 | 0.005 | 34.29 | 0.30 น | 5.33 | 0.13 | ||||||||||

| -325 | 1 1/2 | 3/16 | 1.475 | 0.015 | 0.210 | 0.005 | 37.47 | 0.38 | 5.33 | 0.13 | ||||||||||

| -326 | 1 5/8 | 3/16 | 1.600 | 0.015 | 0.210 | 0.005 | 40.64 | 0.38 | 5.33 | 0.13 | ||||||||||

| -327 | 1 3/4 | 3/16 | 1.725 | 0.015 | 0.210 | 0.005 | 43.82 | 0.38 | 5.33 | 0.13 | ||||||||||

| -328 | 1 7/8 | 3/16 | 1.850 | 0.015 | 0.210 | 0.005 | 46.99 | 0.38 | 5.33 | 0.13 | ||||||||||

| -329 | 2 | 3/16 | 1.975 | 0.018 | 0.210 | 0.005 | 50.17 | 0.46 | 5.33 | 0.13 | ||||||||||

| -330 | 2 1/8 | 3/16 | 2.100 | 0.018 | 0.210 | 0.005 | 53.34 | 0.46 | 5.33 | 0.13 | ||||||||||

| -331 | 2 1/4 | 3/16 | 2.225 | 0.018 | 0.210 | 0.005 | 56.52 | 0.46 | 5.33 | 0.13 | ||||||||||

| -332 | 2 3/8 | 3/16 | 2.350 | 0.018 | 0.210 | 0.005 | 59.69 | 0.46 | 5.33 | 0.13 | ||||||||||

| -333 | 2 1/2 | 3/16 | 2.475 | 0.020 | 0.210 | 0.005 | 62.87 | 0.51 | 5.33 | 0.13 | ||||||||||

| -334 | 2 5/8 | 3/16 | 2.600 | 0.020 | 0.210 | 0.005 | 66.04 | 0.51 | 5.33 | 0.13 | ||||||||||

| -335 | 2 3/4 | 3/16 | 2.725 | 0.020 | 0.210 | 0.005 | 69.22 | 0.51 | 5.33 | 0.13 | ||||||||||

| -336 | 2 7/8 | 3/16 | 2.850 | 0.020 | 0.210 | 0.005 | 72.39 | 0.51 | 5.33 | 0.13 | ||||||||||

| -337 | 3 | 3/16 | 2.975 | 0.024 | 0.210 | 0.005 | 75.57 | 0.61 | 5.33 | 0.13 | ||||||||||

| -338 | 3 1/8 | 3/16 | 3.100 | 0.024 | 0.210 | 0.005 | 78.74 | 0.61 | 5.33 | 0.13 | ||||||||||

| -339 | 3 1/4 | 3/16 | 3.225 | 0.024 | 0.210 | 0.005 | 81.92 | 0.61 | 5.33 | 0.13 | ||||||||||

| -340 | 3 3/8 | 3/16 | 3.350 | 0.024 | 0.210 | 0.005 | 85.09 | 0.61 | 5.33 | 0.13 | ||||||||||

| -341 | 3 1/2 | 3/16 | 3.475 | 0.024 | 0.210 | 0.005 | 88.27 | 0.61 | 5.33 | 0.13 | ||||||||||

| -342 | 3 5/8 | 3/16 | 3.600 | 0.028 | 0.210 | 0.005 | 91.44 | 0.71 | 5.33 | 0.13 | ||||||||||

| -343 | 3 3/4 | 3/16 | 3.725 | 0.028 | 0.210 | 0.005 | 94.62 | 0.71 | 5.33 | 0.13 | ||||||||||

| -344 | 3 7/8 | 3/16 | 3.850 | 0.028 | 0.210 | 0.005 | 97.79 | 0.71 | 5.33 | 0.13 | ||||||||||

| -345 | 4 | 3/16 | 3.975 | 0.028 | 0.210 | 0.005 | 100.97 | 0.71 | 5.33 | 0.13 | ||||||||||

| -346 | 4 1/8 | 3/16 | 4.100 | 0.028 | 0.210 | 0.005 | 104.14 | 0.71 | 5.33 | 0.13 | ||||||||||

| -347 | 4 1/4 | 3/16 | 4.225 | 0.030 | 0.210 | 0.005 | 107.32 | 0.76 | 5.33 | 0.13 | ||||||||||

| -348 | 4 3/8 | 3/16 | 4.350 | 0.030 | 0.210 | 0.005 | 110.49 | 0.76 | 5.33 | 0.13 | ||||||||||

| -349 | 4 1/2 | 3/16 | 4.475 | 0.030 | 0.210 | 0.005 | 113.67 | 0.76 | 5.33 | 0.13 | ||||||||||

| -350 | 4 5/8 | 3/16 | 4.600 | 0.030 | 0.210 | 0.005 | 116.84 | 0.76 | 5.33 | 0.13 | ||||||||||

| -351 | 4 3/4 | 3/16 | 4.725 | 0.030 | 0.210 | 0.005 | 120.02 | 0.76 | 5.33 | 0.13 | ||||||||||

| -352 | 4 7/8 | 3/16 | 4.850 | 0.030 | 0.210 | 0.005 | 123.19 | 0.76 | 5.33 | 0.13 | ||||||||||

| -353 | 5 | 3/16 | 4.975 | 0.037 | 0.210 | 0.005 | 126.37 | 0.94 | 5.33 | 0.13 | ||||||||||

| -354 | 5 1/8 | 3/16 | 5.100 | 0.037 | 0.210 | 0.005 | 129.54 | 0.94 | 5.33 | 0.13 | ||||||||||

| -355 | 5 1/4 | 3/16 | 5.225 | 0.037 | 0.210 | 0.005 | 132.72 | 0.94 | 5.33 | 0.13 | ||||||||||

| -356 | 5 3/8 | 3/16 | 5.350 | 0.037 | 0.210 | 0.005 | 135.89 | 0.94 | 5.33 | 0.13 | ||||||||||

| -357 | 5 1/2 | 3/16 | 5.475 | 0.037 | 0.210 | 0.005 | 139.07 | 0.94 | 5.33 | 0.13 | ||||||||||

| -358 | 5 5/8 | 3/16 | 5.600 | 0.037 | 0.210 | 0.005 | 142.24 | 0.94 | 5.33 | 0.13 | ||||||||||

| -359 | 5 3/4 | 3/16 | 5.725 | 0.037 | 0.210 | 0.005 | 145.42 | 0.94 | 5.33 | 0.13 | ||||||||||

| -360 | 5 7/8 | 3/16 | 5.850 | 0.037 | 0.210 | 0.005 | 148.59 | 0.94 | 5.33 | 0.13 | ||||||||||

| -361 | 6 | 3/16 | 5.975 | 0.037 | 0.210 | 0.005 | 151.77 | 0.94 | 5.33 | 0.13 | ||||||||||

| -362 | 6 1/4 | 3/16 | 6.225 | 0.040 | 0.210 | 0.005 | 158.12 | 1.02 | 5.33 | 0.13 | ||||||||||

| -363 | 6 1/2 | 3/16 | 6.475 | 0.040 | 0.210 | 0.005 | 164.47 | 1.02 | 5.33 | 0.13 | ||||||||||

| -364 | 6 3/4 | 3/16 | 6.725 | 0.040 | 0.210 | 0.005 | 170.82 | 1.02 | 5.33 | 0.13 | ||||||||||

| -365 | 7 | 3/16 | 6.975 | 0.040 | 0.210 | 0.005 | 177.17 | 1.02 | 5.33 | 0.13 | ||||||||||

| -366 | 7 1/4 | 3/16 | 7.225 | 0.045 | 0.210 | 0.005 | 183.52 | 1.14 | 5.33 | 0.13 | ||||||||||

| -367 | 7 1/2 | 3/16 | 7.475 | 0.045 | 0.210 | 0.005 | 189.87 | 1.14 | 5.33 | 0.13 | ||||||||||

| -368 | 7 3/4 | 3/16 | 7.725 | 0.045 | 0.210 | 0.005 | 196.22 | 1.14 | 5.33 | 0.13 | ||||||||||

| -369 | 8 | 3/16 | 7.975 | 0.045 | 0.210 | 0.005 | 202.57 | 1.14 | 5.33 | 0.13 | ||||||||||

| -370 | 8 1/4 | 3/16 | 8.225 | 0.050 | 0.210 | 0.005 | 208.92 | 1.27 | 5.33 | 0.13 | ||||||||||

| -371 | 8 1/2 | 3/16 | 8.475 | 0.050 | 0.210 | 0.005 | 215.27 | 1.27 | 5.33 | 0.13 | ||||||||||

| -372 | 8 3/4 | 3/16 | 8.725 | 0.050 | 0.210 | 0.005 | 221.62 | 1.27 | 5.33 | 0.13 | ||||||||||

| -373 | 9 | 3/16 | 8.975 | 0.050 | 0.210 | 0.005 | 227.97 | 1.27 | 5.33 | 0.13 | ||||||||||

| -374 | 9 1/4 | 3/16 | 9.225 | 0.055 | 0.210 | 0.005 | 234.32 | 1.40 | 5.33 | 0.13 | ||||||||||

| -375 | 9 1/2 | 3/16 | 9.475 | 0.055 | 0.210 | 0.005 | 240.67 | 1.40 | 5.33 | 0.13 | ||||||||||

| -376 | 9 3/4 | 3/16 | 9.725 | 0.055 | 0.210 | 0.005 | 247.02 | 1.40 | 5.33 | 0.13 | ||||||||||

| -377 | 10 | 3/16 | 9.975 | 0.055 | 0.210 | 0.005 | 253.37 | 1.40 | 5.33 | 0.13 | ||||||||||

| -378 | 10 1/2 | 3/16 | 10.475 | 0.060 | 0.210 | 0.005 | 266.07 | 1.52 | 5.33 | 0.13 | ||||||||||

| -379 | 11 | 3/16 | 10.975 | 0.060 | 0.210 | 0.005 | 278.77 | 1.52 | 5.33 | 0.13 | ||||||||||

| -380 | 11 1/2 | 3/16 | 11.475 | 0.065 | 0.210 | 0.005 | 291.47 | 1.65 | 5.33 | 0.13 | ||||||||||

| -381 | 12 | 3/16 | 11.975 | 0.065 | 0.210 | 0.005 | 304.17 | 1.65 | 5.33 | 0.13 | ||||||||||

| -382 | 13 | 3/16 | 12.975 | 0.065 | 0.210 | 0.005 | 329.57 | 1.65 | 5.33 | 0.13 | ||||||||||

| -383 | 14 | 3/16 | 13.975 | 0.070 | 0.210 | 0.005 | 354.97 | 1.78 | 5.33 | 0.13 | ||||||||||

| -384 | 15 | 3/16 | 14.975 | 0.070 | 0.210 | 0.005 | 380.37 | 1.78 | 5.33 | 0.13 | ||||||||||

| -385 | 16 | 3/16 | 15.955 | 0.075 | 0.210 | 0.005 | 405.26 | 1.91 | 5.33 | 0.13 | ||||||||||

| -386 | 17 | 3/16 | 16.955 | 0.080 | 0.210 | 0.005 | 430.66 | 2.03 | 5.33 | 0.13 | ||||||||||

| -387 | 18 | 3/16 | 17.955 | 0.085 | 0.210 | 0.005 | 456.06 | 2.16 | 5.33 | 0.13 | ||||||||||

| -388 | 19 | 3/16 | 18.955 | 0.090 | 0.210 | 0.005 | 481.45 | 2.29 | 5.33 | 0.13 | ||||||||||

| -389 | 20 | 3/16 | 19.955 | 0.095 | 0.210 | 0.005 | 506.85 | 2.41 | 5.33 | 0.13 | ||||||||||

| -390 | 21 | 3/16 | 20.955 | 0.095 | 0.210 | 0.005 | 532.25 | 2.41 | 5.33 | 0.13 | ||||||||||

| -391 | 22 | 3/16 | 21.955 | 0.100 | 0.210 | 0.005 | 557.65 | 2.54 | 5.33 | 0.13 | ||||||||||

| -392 | 23 | 3/16 | 22.940 | 0.105 | 0.210 | 0.005 | 582.68 | 2.67 | 5.33 | 0.13 | ||||||||||

| -393 | 24 | 3/16 | 23.940 | 0.110 | 0.210 | 0.005 | 608.08 | 2.79 | 5.33 | 0.13 | ||||||||||

| -394 | 25 | 3/16 | 24.940 | 0.115 | 0.210 | 0.005 | 633.48 | 2.92 | 5.33 | 0.13 | ||||||||||

| -395 | 26 | 3/16 | 25.940 | 0.120 | 0.210 | 0.005 | 658.88 | 3.05 | 5.33 | 0.13 | ||||||||||

| -425 | 4 1/2 | 1/4 | 4.475 | 0.033 | 0.275 | 0.006 | 113.67 | 0.84 | 6.99 | 0.15 | ||||||||||

| -426 | 4 5/8 | 1/4 | 4.600 | 0.033 | 0.275 | 0.006 | 116.84 | 0.84 | 6.99 | 0.15 | ||||||||||

| -427 | 4 3/4 | 1/4 | 4.725 | 0.033 | 0.275 | 0.006 | 120.02 | 0.84 | 6.99 | 0.15 | ||||||||||

| -428 | 4 7/8 | 1/4 | 4.850 | 0.033 | 0.275 | 0.006 | 123.19 | 0.84 | 6.99 | 0.15 | ||||||||||

| -429 | 5 | 1/4 | 4.975 | 0.037 | 0.275 | 0.006 | 126.37 | 0.94 | 6.99 | 0.15 | ||||||||||

| -430 | 5 1/8 | 1/4 | 5.100 | 0.037 | 0.275 | 0.006 | 129.54 | 0.94 | 6.99 | 0.15 | ||||||||||

| -431 | 5 1/4 | 1/4 | 5.225 | 0.037 | 0.275 | 0.006 | 132.72 | 0.94 | 6.99 | 0.15 | ||||||||||

| -432 | 5 3/8 | 1/4 | 5.350 | 0.037 | 0.275 | 0.006 | 135.89 | 0.94 | 6.99 | 0.15 | ||||||||||

| -433 | 5 1/2 | 1/4 | 5.475 | 0.037 | 0.275 | 0.006 | 139.07 | 0.94 | 6.99 | 0.15 | ||||||||||

| -434 | 5 5/8 | 1/4 | 5.600 | 0.037 | 0.275 | 0.006 | 142.24 | 0.94 | 6.99 | 0.15 | ||||||||||

| -435 | 5 3/4 | 1/4 | 5.725 | 0.037 | 0.275 | 0.006 | 145.42 | 0.94 | 6.99 | 0.15 | ||||||||||

| -436 | 5 7/8 | 1/4 | 5.850 | 0.037 | 0.275 | 0.006 | 148.59 | 0.94 | 6.99 | 0.15 | ||||||||||

| -437 | 6 | 1/4 | 5.975 | 0.037 | 0.275 | 0.006 | 151.77 | 0.94 | 6.99 | 0.15 | ||||||||||

| -438 | 6 1/4 | 1/4 | 6.225 | 0.040 | 0.275 | 0.006 | 158.12 | 1.02 | 6.99 | 0.15 | ||||||||||

| -439 | 6 1/2 | 1/4 | 6.475 | 0.040 | 0.275 | 0.006 | 164.47 | 1.02 | 6.99 | 0.15 | ||||||||||

| -440 | 6 3/4 | 1/4 | 6.725 | 0.040 | 0.275 | 0.006 | 170.82 | 1.02 | 6.99 | 0.15 | ||||||||||

| -441 | 7 | 1/4 | 6.975 | 0.040 | 0.275 | 0.006 | 177.17 | 1.02 | 6.99 | 0.15 | ||||||||||

| -442 | 7 1/4 | 1/4 | 7.225 | 0.045 | 0.275 | 0.006 | 183.52 | 1.14 | 6.99 | 0.15 | ||||||||||

| -443 | 7 1/2 | 1/4 | 7.475 | 0.045 | 0.275 | 0.006 | 189.87 | 1.14 | 6.99 | 0.15 | ||||||||||

| -444 | 7 3/4 | 1/4 | 7.725 | 0.045 | 0.275 | 0.006 | 196.22 | 1.14 | 6.99 | 0.15 | ||||||||||

| -445 | 8 | 1/4 | 7.975 | 0.045 | 0.275 | 0.006 | 202.57 | 1.14 | 6.99 | 0.15 | ||||||||||

| -446 | 8 1/2 | 1/4 | 8.475 | 0.055 | 0.275 | 0.006 | 215.27 | 1.40 | 6.99 | 0.15 | ||||||||||

| -447 | 9 | 1/4 | 8.975 | 0.055 | 0.275 | 0.006 | 227.97 | 1.40 | 6.99 | 0.15 | ||||||||||

| -448 | 9 1/2 | 1/4 | 9.475 | 0.055 | 0.275 | 0.006 | 240.67 | 1.40 | 6.99 | 0.15 | ||||||||||

| -449 | 10 | 1/4 | 9.975 | 0.055 | 0.275 | 0.006 | 253.37 | 1.40 | 6.99 | 0.15 | ||||||||||

| -450 | 10 1/2 | 1/4 | 10.475 | 0.060 | 0.275 | 0.006 | 266.07 | 1.52 | 6.99 | 0.15 | ||||||||||

| -451 | 11 | 1/4 | 10.975 | 0.060 | 0.275 | 0.006 | 278.77 | 1.52 | 6.99 | 0.15 | ||||||||||

| -452 | 11 1/2 | 1/4 | 11.475 | 0.060 | 0.275 | 0.006 | 291.47 | 1.52 | 6.99 | 0.15 | ||||||||||

| -453 | 12 | 1/4 | 11.975 | 0.060 | 0.275 | 0.006 | 304.17 | 1.52 | 6.99 | 0.15 | ||||||||||

| -454 | 12 1/2 | 1/4 | 12.475 | 0.060 | 0.275 | 0.006 | 316.87 | 1.52 | 6.99 | 0.15 | ||||||||||

| -455 | 13 | 1/4 | 12.975 | 0.060 | 0.275 | 0.006 | 329.57 | 1.52 | 6.99 | 0.15 | ||||||||||

| -456 | 13 1/2 | 1/4 | 13.475 | 0.070 | 0.275 | 0.006 | 342.27 | 1.78 | 6.99 | 0.15 | ||||||||||

| -457 | 14 | 1/4 | 13.975 | 0.070 | 0.275 | 0.006 | 354.97 | 1.78 | 6.99 | 0.15 | ||||||||||

| -458 | 14 1/2 | 1/4 | 14.475 | 0.070 | 0.275 | 0.006 | 367.67 | 1.78 | 6.99 | 0.15 | ||||||||||

| -459 | 15 | 1/4 | 14.975 | 0.070 | 0.275 | 0.006 | 380.37 | 1.78 | 6.99 | 0.15 | ||||||||||

| -460 | 15 1/2 | 1/4 | 15.475 | 0.070 | 0.275 | 0.006 | 393.07 | 1.78 | 6.99 | 0.15 | ||||||||||

| -461 | 16 | 1/4 | 15.955 | 0.075 | 0.275 | 0.006 | 405.26 | 1.91 | 6.99 | 0.15 | ||||||||||

| -462 | 16 1/2 | 1/4 | 16.455 | 0.075 | 0.275 | 0.006 | 417.96 | 1.91 | 6.99 | 0.15 | ||||||||||

| -463 | 17 | 1/4 | 16.955 | 0.080 | 0.275 | 0.006 | 430.66 | 2.03 | 6.99 | 0.15 | ||||||||||

| -464 | 17 1/2 | 1/4 | 17.455 | 0.085 | 0.275 | 0.006 | 443.36 | 2.16 | 6.99 | 0.15 | ||||||||||

| -465 | 18 | 1/4 | 17.955 | 0.085 | 0.275 | 0.006 | 456.06 | 2.16 | 6.99 | 0.15 | ||||||||||

| -466 | 18 1/2 | 1/4 | 18.455 | 0.085 | 0.275 | 0.006 | 468.76 | 2.16 | 6.99 | 0.15 | ||||||||||

| -467 | 19 | 1/4 | 18.955 | 0.090 | 0.275 | 0.006 | 481.46 | 2.29 | 6.99 | 0.15 | ||||||||||

| -468 | 19 1/2 | 1/4 | 19.455 | 0.090 | 0.275 | 0.006 | 494.16 | 2.29 | 6.99 | 0.15 | ||||||||||

| -469 | 20 | 1/4 | 19.955 | 0.095 | 0.275 | 0.006 | 506.86 | 2.41 | 6.99 | 0.15 | ||||||||||

| -470 | 21 | 1/4 | 20.955 | 0.095 | 0.275 | 0.006 | 532.26 | 2.41 | 6.99 | 0.15 | ||||||||||

| -471 | 22 | 1/4 | 21.955 | 0.100 | 0.275 | 0.006 | 557.66 | 2.54 | 6.99 | 0.15 | ||||||||||

| -472 | 23 | 1/4 | 22.940 | 0.105 | 0.275 | 0.006 | 582.68 | 2.67 | 6.99 | 0.15 | ||||||||||

| -473 | 24 | 1/4 | 23.940 | 0.110 | 0.275 | 0.006 | 608.08 | 2.79 | 6.99 | 0.15 | ||||||||||

| -474 | 25 | 1/4 | 24.940 | 0.115 | 0.275 | 0.006 | 633.48 | 2.92 | 6.99 | 0.15 | ||||||||||

| -475 | 26 | 1/4 | 25.940 | 0.120 | 0.275 | 0.006 | 658.88 | 3.05 | 6.99 | 0.15 | ||||||||||

| ขนาด AS568 | รหัสที่กำหนด | รหัสหน่วยวัดเป็นนิ้ว | ±ไอดี | วัด CS หน่วยเป็นนิ้ว | ±ซีเอส | รหัสการวัดเป็นมม | ±ไอดี | การวัด CS เป็น มม | ± ซี/เอส | |||||||||||

| -901 | 3/32 | 0.185 | 0.005 | 0.056 | 0.003 | 4.70 | 0.13 | 1.42 | 0.08 | |||||||||||

| -902 | 1/8 | 0.239 | 0.005 | 0.064 | 0.003 | 6.07 | 0.13 | 1.63 | 0.08 | |||||||||||

| -903 | 3/16 | 0.301 | 0.005 | 0.064 | 0.003 | 7.65 | 0.13 | 1.63 | 0.08 | |||||||||||

| -904 | 1/4 | 0.351 | 0.005 | 0.072 | 0.003 | 8.92 | 0.13 | 1.83 | 0.08 | |||||||||||

| -905 | 5/16 | 0.414 | 0.005 | 0.072 | 0.003 | 10.52 | 0.13 | 1.83 | 0.08 | |||||||||||

| -906 | 3/8 | 0.468 | 0.005 | 0.078 | 0.003 | 11.89 | 0.13 | 1.98 | 0.08 | |||||||||||

| -907 | 7/16 | 0.530 | 0.007 | 0.082 | 0.003 | 13.46 | 0.18 | 2.08 | 0.08 | |||||||||||

| -908 | 1/2 | 0.644 | 0.009 | 0.087 | 0.003 | 16.36 | 0.23 | 2.21 | 0.08 | |||||||||||

| -909 | 9/16 | 0.706 | 0.009 | 0.097 | 0.003 | 17.93 | 0.23 | 2.46 | 0.08 | |||||||||||

| -910 | 5/8 | 0.755 | 0.009 | 0.097 | 0.003 | 19.18 | 0.23 | 2.46 | 0.08 | |||||||||||

| -911 | 11/16 | 0.863 | 0.009 | 0.116 | 0.004 | 21.92 | 0.23 | 2.95 | 0.10 | |||||||||||

| -912 | 3/4 | 0.924 | 0.009 | 0.116 | 0.004 | 23.47 | 0.23 | 2.95 | 0.10 | |||||||||||

| -913 | 13/16 | 0.986 | 0.010 | 0.116 | 0.004 | 25.04 | 0.25 | 2.95 | 0.10 | |||||||||||

| -914 | 7/8 | 1.047 | 0.010 | 0.116 | 0.004 | 26.59 | 0.25 | 2.95 | 0.10 | |||||||||||

| -916 | 1 | 1.171 | 0.010 | 0.116 | 0.004 | 29.74 | 0.25 | 2.95 | 0.10 | |||||||||||

| -918 | 1 1/8 | 1.355 | 0.012 | 0.116 | 0.004 | 34.42 | 0.30 น | 2.95 | 0.10 | |||||||||||

| -920 | 1 1/4 | 1.475 | 0.014 | 0.118 | 0.004 | 37.47 | 0.36 | 03.00 น | 0.10 | |||||||||||

| -924 | 1 1/2 | 1.720 | 0.014 | 0.118 | 0.004 | 43.69 | 0.36 | 03.00 น | 0.10 | |||||||||||

| -928 | 1 3/4 | 2.090 | 0.018 | 0.118 | 0.004 | 53.09 | 0.46 | 03.00 น | 0.10 | |||||||||||

| -932 | 2 | 2.337 | 0.018 | 0.118 | 0.004 | 59.36 | 0.46 | 03.00 น | 0.10 | |||||||||||

ประการที่สอง - อัตราการบีบอัดและจำนวนการยืดออกโอริง

โอริงเป็นซีลอัดขึ้นรูปทั่วไปอัตราส่วนการอัดและปริมาณการยืดของเส้นผ่านศูนย์กลางหน้าตัดของโอริงเป็นเนื้อหาหลักของการออกแบบการซีล ซึ่งมีความสำคัญอย่างยิ่งต่อประสิทธิภาพการซีลและอายุการใช้งานผลการซีลที่ดีของโอริงส่วนใหญ่ขึ้นอยู่กับการจับคู่ขนาดโอริงและขนาดร่องที่ถูกต้อง ทำให้เกิดแรงอัดและการยืดของแหวนซีลที่เหมาะสม

1. อัตราการบีบอัด

อัตราการบีบอัด W โดยทั่วไปจะแสดงดังนี้:

W=(d0 ชั่วโมง)/d0× 100%

ในสูตร d0- เส้นผ่านศูนย์กลางหน้าตัดของโอริงในสถานะอิสระ (มม.)

H - ระยะห่างระหว่างด้านล่างของร่องโอริงกับพื้นผิวที่ปิดผนึก (ความลึกของร่อง) เช่น ความสูงหน้าตัดของโอริงหลังการบีบอัด (มม.)

2. เมื่อเลือกอัตราส่วนการอัดของโอริง ควรพิจารณาสามประเด็นต่อไปนี้:

(1).ควรมีพื้นที่สัมผัสการซีลเพียงพอ(2).พยายามลดแรงเสียดทานให้เหลือน้อยที่สุด(3).พยายามหลีกเลี่ยงการเสียรูปถาวร

จากปัจจัยข้างต้นจะเห็นได้ไม่ยากว่ามีความขัดแย้งระหว่างปัจจัยทั้งสองอัตราการบีบอัดสูงสามารถรับแรงกดสัมผัสสูง แต่อัตราการบีบอัดที่มากเกินไปจะเพิ่มแรงเสียดทานจากการเลื่อนและการเสียรูปถาวรอย่างไม่ต้องสงสัยหากอัตราการบีบอัดต่ำเกินไป อาจเนื่องมาจากข้อผิดพลาดของโคแอกเซียลลิตี้และข้อผิดพลาดของโอริงของร่องซีลไม่เป็นไปตามข้อกำหนด ส่งผลให้ปริมาณการบีบอัดบางส่วนหายไปและทำให้เกิดการรั่วไหลดังนั้นในการเลือกอัตราส่วนกำลังอัดของโอริงจึงจำเป็นต้องชั่งน้ำหนักปัจจัยต่างๆโดยทั่วไป อัตราการบีบอัดของซีลแบบคงที่จะมากกว่าอัตราการบีบอัดของซีลแบบไดนามิก แต่ค่าสูงสุดควรน้อยกว่า 25%มิฉะนั้นความเครียดจากการบีบอัดจะผ่อนคลายลงอย่างมากและการเสียรูปถาวรมากเกินไปจะเกิดขึ้น โดยเฉพาะอย่างยิ่งในสภาพการทำงานที่อุณหภูมิสูงการเลือกอัตราส่วนการอัด W สำหรับซีลโอริงควรพิจารณาเงื่อนไขการใช้งาน เช่น ซีลแบบสถิตหรือไดนามิกการปิดผนึกแบบคงที่สามารถแบ่งออกเป็นการปิดผนึกแนวรัศมีและการปิดผนึกตามแนวแกนช่องว่างการรั่วไหลของซีลแนวรัศมี (หรือซีลคงที่ทรงกระบอก) คือช่องว่างแนวรัศมี ในขณะที่ช่องว่างการรั่วไหลของซีลแนวแกน (หรือซีลคงที่ระนาบ) คือช่องว่างตามแนวแกนการปิดผนึกตามแนวแกนแบ่งออกเป็นสองสถานการณ์โดยขึ้นอยู่กับว่าตัวกลางแรงดันทำหน้าที่กับเส้นผ่านศูนย์กลางด้านในหรือเส้นผ่านศูนย์กลางภายนอกของโอริง: แรงดันภายในและแรงดันภายนอกแรงดันภายในที่เพิ่มขึ้นทำให้เกิดการยืดตัว ในขณะที่แรงดันภายนอกจะลดการยืดตัวของโอริงในช่วงแรกซีลแบบคงที่รูปแบบต่างๆ ที่กล่าวถึงข้างต้นมีทิศทางการออกฤทธิ์ที่แตกต่างกันของตัวกลางการซีลบนโอริง ดังนั้นการออกแบบแรงดันเบื้องต้นจึงแตกต่างกันเช่นกันสำหรับซีลแบบไดนามิก จำเป็นต้องแยกแยะระหว่างซีลโมชั่นแบบลูกสูบและซีลโมชั่นแบบหมุน

(2).การปิดผนึกแบบคงที่: เช่นเดียวกับอุปกรณ์ปิดผนึกแบบลูกสูบ อุปกรณ์ปิดผนึกแบบคงที่ทรงกระบอกโดยทั่วไปจะใช้เวลา W = 10% ถึง 15%;อุปกรณ์ปิดผนึกแบบคงที่แบบแบนใช้เวลา W=15%~30%สำหรับการปิดผนึกแบบไดนามิก สามารถแบ่งออกเป็นสามสถานการณ์โดยทั่วไปการเคลื่อนที่แบบลูกสูบจะอยู่ที่ W=10% ถึง 15%เมื่อเลือกอัตราส่วนการอัดสำหรับซีลการเคลื่อนที่แบบหมุน ต้องพิจารณาผลกระทบจากความร้อนของจูลด้วยโดยทั่วไปแล้ว เส้นผ่านศูนย์กลางด้านในของโอริงที่ใช้สำหรับการเคลื่อนที่แบบหมุนนั้นใหญ่กว่าเส้นผ่านศูนย์กลางเพลา 3% -5% และอัตราส่วนการอัดของเส้นผ่านศูนย์กลางภายนอกคือ W=3% -8%สำหรับกีฬาที่มีแรงเสียดทานต่ำ โดยทั่วไปจะเลือกใช้โอริงโดยมีอัตราส่วนกำลังอัดน้อยกว่า W=5% -8% เพื่อลดความต้านทานแรงเสียดทานนอกจากนี้ควรพิจารณาการขยายตัวของวัสดุยางที่เกิดจากตัวกลางและอุณหภูมิด้วยโดยปกติ นอกเหนือจากความผิดปกติของการบีบอัดที่กำหนด อัตราการขยายตัวสูงสุดที่อนุญาตคือ 15%การเกินช่วงนี้บ่งชี้ว่าการเลือกวัสดุไม่เหมาะสม และควรใช้โอริงของวัสดุอื่นแทน หรือควรแก้ไขอัตราการเสียรูปของการบีบอัดที่กำหนด

(3)จำนวนการยืดหลังจากติดตั้งในร่องซีลแล้ว โอริงโดยทั่วไปจะมีการยืดตัวในระดับหนึ่งเช่นเดียวกับอัตราการอัด ปริมาณการยืดตัวยังส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการซีลและอายุการใช้งานของโอริงการยืดจำนวนมากไม่เพียงแต่ทำให้ติดตั้งโอริงได้ยาก แต่ยังช่วยลดอัตราการอัดเนื่องจากการเปลี่ยนแปลงของเส้นผ่านศูนย์กลางหน้าตัด d0 ซึ่งนำไปสู่การรั่วไหลจำนวนการยืด a สามารถแสดงได้ดังนี้:α= (d+d0)/(d1+d0)ในสูตร d - เส้นผ่านศูนย์กลางเพลา (มม.)D1-- เส้นผ่านศูนย์กลางภายในของโอริง (มม.)ช่วงของการยืดคือ 1% -5%ค่าที่แนะนำสำหรับปริมาณการยืดของโอริงมีระบุไว้ในตารางสามารถเลือกจำนวนการยืดของโอริงได้ตามขนาดของเส้นผ่านศูนย์กลางเพลาตามขีดจำกัดการเลือกของโต๊ะช่วงลำดับความสำคัญของอัตราส่วนการอัดและปริมาณการยืดของโอริง

ความสัมพันธ์ประการที่สามระหว่างเส้นผ่านศูนย์กลางภายใน (ID) เส้นผ่านศูนย์กลางภายนอก (OD) และเส้นผ่านศูนย์กลางลวด (C/S) ของโอริง

OD=ID+C/S*2 เช่น : ID=3MM C/S=1MM OD=3MM+1*2=5MM

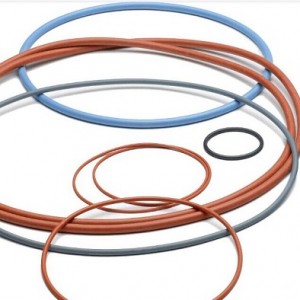

วัสดุที่สี่ที่ใช้กันทั่วไปในการผลิตโอริง

- เอ็นบีอาร์ :โอริง NBR

มีความทนทานต่อน้ำมันดีเยี่ยม ทนต่อน้ำมันเบนซิน ทนความร้อน ตลอดจนคุณสมบัติทางกายภาพและทางกล และเป็นหนึ่งในวัตถุดิบทั่วไปสำหรับผลิตภัณฑ์ยางทนน้ำมันมีการใช้กันอย่างแพร่หลายในการผลิตปะเก็นทนน้ำมัน ปะเก็น ท่อยาง ตู้ไปรษณีย์ของเครื่องบิน บรรจุภัณฑ์แบบอ่อน ลูกกลิ้งยางพิมพ์และย้อมสี วัสดุเคเบิล และกาว

- อีพีดีเอ็ม:โอริง EPDM

ด้วยคุณสมบัติทางกลที่ดีเยี่ยม ทนต่อสารเคมี และทนความร้อน อีกทั้งยังทนทานต่อสภาพอากาศอีกด้วยEthylene propylene diene monomer (EPDM) มีคุณสมบัติที่ดีเยี่ยมในด้านความต้านทานต่อโอโซน ทนความร้อน ทนต่อสภาพอากาศ และความนุ่มนวลต่ำ ทำให้เหมาะสำหรับการใช้งานที่ทนต่อโอโซน ทนต่อสภาพอากาศ และทนต่อรังสียูวีอย่างไรก็ตาม เนื่องจากลักษณะโครงสร้างของตัวเอง ความหน่วงการติดไฟ ความต้านทานน้ำมัน และการยึดเกาะของยาง EPDM จึงค่อนข้างต่ำอย่างไรก็ตามยางประเภทนี้มีโครงสร้างโซ่หลักอิ่มตัวและสามารถผสมกับวัสดุอื่นเพื่อปรับปรุงประสิทธิภาพโดยการเรียนรู้จากจุดแข็งและจุดอ่อนของกันและกัน

- VMQ(ซิลิโคน):โอริงซิลิโคน

ด้วยอุณหภูมิและความต้านทานต่อน้ำมันยางซิลิโคนมีความทนทานต่ออุณหภูมิต่ำได้ดี และโดยทั่วไปสามารถทำงานได้ที่ -55℃.หลังจากแนะนำฟีนิลแล้วจะสามารถเข้าถึง -73℃.ยางซิลิโคนทนความร้อนก็โดดเด่นเช่นกันและสามารถทำงานได้นานถึง 180 องศา℃.สามารถทนต่อความยืดหยุ่นได้หลายสัปดาห์หรือมากกว่านั้นแม้จะสูงกว่า 200 เล็กน้อยก็ตาม℃และสามารถทนต่ออุณหภูมิที่สูงกว่า 300 ได้ทันที℃.ยางซิลิโคนมีการระบายอากาศที่ดีและความสามารถในการซึมผ่านของออกซิเจนสูงที่สุดในบรรดาโพลีเมอร์สังเคราะห์นอกจากนี้ยางซิลิโคนยังมีลักษณะเด่นคือมีความเฉื่อยทางสรีรวิทยาและไม่ทำให้เกิดการแข็งตัวทำให้มีการใช้กันอย่างแพร่หลายในวงการแพทย์

- ไวตัน(FKM FPM):ไวตันโอริง

มีความต้านทานความร้อน ความต้านทานการเกิดออกซิเดชัน ความต้านทานน้ำมัน ความต้านทานการกัดกร่อน และความต้านทานการเสื่อมสภาพในชั้นบรรยากาศได้ดีเยี่ยม และมีการใช้กันอย่างแพร่หลายในด้านต่างๆ เช่น การบินและอวกาศ การบิน ยานยนต์ ปิโตรเลียม และเครื่องใช้ในครัวเรือนเป็นวัสดุสำคัญที่ไม่สามารถทดแทนได้ในอุตสาหกรรมการป้องกันประเทศที่ล้ำหน้า

- HNBR :HNBR โอริง

มีความทนทานต่อน้ำมันได้ดี (ทนทานต่อน้ำมันเชื้อเพลิง น้ำมันหล่อลื่น และตัวทำละลายอะโรมาติกได้ดี)และเนื่องจากโครงสร้างที่มีความอิ่มตัวสูง จึงทนความร้อนได้ดี ทนต่อการกัดกร่อนของสารเคมีได้ดีเยี่ยม (ทนทานต่อฟรีออน กรด และด่างได้ดี) ต้านทานโอโซนได้ดีเยี่ยม และทนต่อการเสียรูปถาวรจากการอัดสูงในเวลาเดียวกัน ยางไนไตรล์ที่เติมไฮโดรเจนยังมีลักษณะเฉพาะ เช่น ความแข็งแรงสูง ความต้านทานการฉีกขาดสูง และความต้านทานการสึกหรอที่ดีเยี่ยม ทำให้เป็นหนึ่งในยางที่ยอดเยี่ยมที่สุดในแง่ของประสิทธิภาพที่ครอบคลุม

- คำตอบ (นีโอพรีน) :ซีอาร์ โอริง

มีคุณสมบัติทางกายภาพและทางกลที่ดี ทนน้ำมัน ทนความร้อน ทนเปลวไฟ ทนแสงแดด ทนโอโซน ทนกรดและด่าง และทนต่อสารเคมีข้อเสียคือความต้านทานต่อความเย็นต่ำและความเสถียรในการเก็บรักษามีความต้านทานแรงดึงสูง การยืดตัว ความเป็นผลึกแบบพลิกกลับได้ และการยึดเกาะที่ดีทนทานต่อความชราและความร้อนทนต่อน้ำมันและสารเคมีได้ดีเยี่ยม

FVMQ: FVMQ O-RING ที่มีคุณสมบัติทางกายภาพและทางกลที่ดีและมีความเสถียรทางเคมี สามารถใช้งานได้ระยะยาวที่ 200℃และใช้งานระยะสั้นที่ 250℃;จุดเปราะบางมีตั้งแต่ -20℃ถึง -40℃;ความต้านทานปานกลางที่ดีเยี่ยม ความคงตัวที่ดีเยี่ยมต่อตัวทำละลายอินทรีย์ กรดอนินทรีย์ และสารออกซิไดซ์ โดยเฉพาะอย่างยิ่งความต้านทานต่อกรดที่ดีเยี่ยมมีความทนทานต่อสภาพอากาศและความต้านทานต่อโอโซนได้ดีเยี่ยมหลังจากสัมผัสกับบรรยากาศเป็นเวลาหลายปี คุณสมบัติทางกายภาพและทางกลของมันก็เปลี่ยนแปลงน้อยมาก และผลกระทบต่อจุลินทรีย์ก็ค่อนข้างคงที่เช่นกัน

- FEPM(อาฟลาส):FEPM โอริง

มีเสถียรภาพที่ดี ทนต่อสารเคมี โดยเฉพาะความต้านทานต่อความเข้มข้นสูงของกรด ด่าง และสารออกซิไดซ์ที่แรงสำหรับเชื้อเพลิงยานพาหนะประเภทต่างๆ น้ำมันหล่อลื่น น้ำมันเบรก น้ำมันแร่ และน้ำมันซิลิโคน รวมถึงทนทานต่อน้ำแรงดันสูงได้ดีเยี่ยม ไอ น้ำ และฉนวนไฟฟ้าระบายอากาศได้ต่ำและใช้งานได้ที่อุณหภูมิระหว่าง -400 ถึง 200 องศาเซลเซียส

- เอฟเอฟเคเอ็ม :FFKM โอริง

มีความยืดหยุ่นและความคงตัวทางความร้อนและทางเคมีของโพลีเตตราฟลูออโรเอทิลีนอุณหภูมิในการทำงานในระยะยาว -39~288 องศาเซลเซียส ในระยะสั้นสูงถึง 315 องศาเซลเซียส ยังคงมีความเป็นพลาสติกในระดับหนึ่งต่ำกว่าอุณหภูมิการเปราะ แข็งแต่ไม่เปราะ และสามารถโค้งงอได้มีความคงตัวสำหรับสารเคมีทุกชนิด ยกเว้นการบวมตัวในตัวทำละลายที่มีฟลูออริเนตเป็นยางที่แพงที่สุดในโลกในปัจจุบัน ยี่ห้อ:คาลเรซ

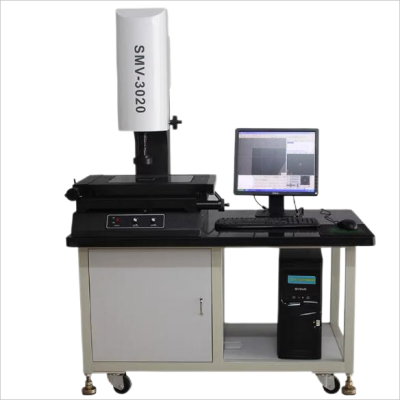

ข้อมูลจำเพาะโอริงยางข้อที่ห้า วิธีการวัดและเครื่องมือ

เครื่องมือวัดทั่วไป มี :

1-โปรเจ็กเตอร์ความแม่นยำสูง

ลักษณะตราสาร :การวัดแบบไม่สัมผัส ทำให้การวัดมองไม่เห็นและเหมาะสำหรับการวัดชิ้นส่วนที่มีผนังบางและอ่อนนุ่ม มีฟังก์ชั่นการขยายภาพที่แข็งแกร่งและความสามารถในการวัดขนาดเล็กที่แข็งแกร่งขึ้น ความเร็วในการวัดที่รวดเร็วช่วยปรับปรุงประสิทธิภาพการวัดอย่างมาก จุดสุ่มตัวอย่างความหนาแน่นสูงช่วยให้มั่นใจในความน่าเชื่อถือสูงในการวัด หนีบสะดวก.

คาลิเปอร์ดิจิตอลอิเล็กทรอนิกส์ 2 อัน

ลักษณะตราสาร :เครื่องมือวัดความยาวที่ใช้ระบบการวัด เช่น ตารางความจุและตารางแม่เหล็ก เพื่อแสดงค่าการวัดในรูปแบบดิจิทัลความละเอียดที่ใช้กันทั่วไปคือ 0.01 มม. โดยมีข้อผิดพลาดที่อนุญาตคือ ± 0.03 มม./150 มม.นอกจากนี้ยังมีคาลิเปอร์ดิจิทัลความแม่นยำสูงที่มีความละเอียด 0.005 มม. โดยมีข้อผิดพลาดที่ยอมรับได้ ± 0.015 มม./150 มม.นอกจากนี้ยังมีคาลิเปอร์ไมโครมิเตอร์แบบจอแสดงผลดิจิทัลอเนกประสงค์ที่มีความละเอียด 0.001 มม. (ซึ่งเป็นสิทธิบัตรระดับชาติสำหรับเครื่องมือวัด Anyi และมีเพียงเครื่องมือเท่านั้นที่สามารถผลิตได้) โดยมีข้อผิดพลาดที่ยอมรับได้ที่ ± 0.005 มม./50 มม.เนื่องจากอ่านง่ายและชัดเจน ประสิทธิภาพการวัดจึงสูง

3-ไม้บรรทัด π(ปิตาเป)

ลักษณะตราสาร :

1. ไม้บรรทัด π ประกอบด้วยแถบเหล็กยืดหยุ่นปลายทั้งสองข้างสลักด้วยไม้บรรทัดหลักและไม้บรรทัดเสริมตามลำดับค่าการสำเร็จการศึกษาขั้นต่ำของไม้บรรทัดหลักคือ 0.5 มม. หรือ 1 มม.ค่าการสำเร็จการศึกษาขั้นต่ำของไม้บรรทัดเสริมคือ 0.02 มม. 0.05 มม. 0.01 มม. 0.1 มม. เป็นต้น

2. เมื่อใช้งาน ให้พันไม้บรรทัด π รอบชิ้นงาน และใช้วิธีการอ่านเวอร์เนียเพื่ออ่านเส้นผ่านศูนย์กลางเฉลี่ยของชิ้นงานที่วัดได้โดยตรง

- ข้อดีและข้อเสีย

(1).ความแม่นยำสูง: เนื่องจากวัดเส้นผ่านศูนย์กลางผ่านเส้นรอบวงของไม้บรรทัด π ข้อผิดพลาดในการทำเครื่องหมายระหว่างการผลิตไม้บรรทัดจึงสามารถลดลงได้ π เท่า และสะท้อนให้เห็นในผลการวัดด้วยดังนั้นใน φ ในการวัดเส้นผ่านศูนย์กลางขนาดใหญ่ที่มากกว่า 500 มม. ความแม่นยำของมันจะสูงกว่าของเวอร์เนียคาลิเปอร์stay φ ข้อได้เปรียบนี้โดดเด่นเป็นพิเศษในการวัดที่สูงกว่า 1,000 มม.

(2).เมื่อทำการวัดชิ้นส่วนเหล็กด้วยไม้บรรทัด π จะไม่ได้รับผลกระทบจากอุณหภูมิของชิ้นงานเนื่องจากไม้บรรทัด π มีความบางมาก และจะมีลักษณะผิดปกติกับชิ้นงานที่ทดสอบในระยะเวลาอันสั้นมากระหว่างการวัดนอกจากนี้ ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนยังใกล้เคียงกันมาก โดยพื้นฐานแล้วจะเอาชนะอิทธิพลของอุณหภูมิได้

(3. ในการวัดเส้นผ่านศูนย์กลางขนาดใหญ่และใหญ่พิเศษ การใช้ส่วนประกอบเสริม (สะพานแม่เหล็กที่ได้รับสิทธิบัตร) ช่วยให้ดำเนินการได้ง่ายโดยคนเพียงคนเดียวในแต่ละครั้ง

(4)การวัดชิ้นส่วนที่มีผนังบางไม่ใช่เรื่องง่ายที่จะทำให้ชิ้นงานเสียรูป(5)สะดวกในการพกพาและจัดเก็บ (6)ราคาต่ำ

(7)ข้อเสีย: ไม่สามารถล็อคการอ่านได้ไม่สามารถวัดความเบี่ยงเบนทางเรขาคณิต เช่น การตกไข่ได้

การใช้โอริงครั้งที่หกและการติดตั้งโอริง

1. การใช้โอริง

โอริงใช้กันอย่างแพร่หลายในข้อต่อของส่วนประกอบไฮดรอลิกและนิวแมติก พื้นผิวกระบอกสูบ และพื้นผิวหน้าแปลนสำหรับโอริงที่ใช้ระหว่างการเคลื่อนไหว เมื่อแรงดันใช้งานมากกว่า 9.8Mpa และอยู่ภายใต้แรงดันทิศทางเดียว ควรติดตั้งแหวนยึดที่อีกด้านหนึ่งของโอริงในทิศทางของแรงดันหากได้รับแรงอัดแบบสองทิศทาง ให้วางแหวนล็อคไว้ที่ทั้งสองด้านของโอริงเพื่อลดแรงเสียดทาน สามารถใช้แหวนล็อครูปลิ่มได้เมื่อใช้ของเหลวดันจากด้านซ้าย แหวนยึดด้านขวาจะถูกดันขึ้น และแหวนยึดด้านซ้ายจะไม่สัมผัสกับพื้นผิวที่ปิดสนิท ซึ่งจะช่วยลดแรงเสียดทานโดยรวมแล้ว การใช้แหวนยึดจะเพิ่มแรงเสียดทานของอุปกรณ์ปิดผนึก และแหวนยึดรูปลิ่มมีความสำคัญอย่างยิ่งในการลดแรงเสียดทานนี้สำหรับโอริงแบบตายตัว จำเป็นต้องมีแหวนยึดเมื่อแรงดันใช้งานมากกว่า 32Mpa

2. การติดตั้งโอริง

คุณภาพการติดตั้งโอริงมีผลกระทบอย่างมากต่อประสิทธิภาพการซีลและอายุการใช้งานปัญหาการรั่วไหลมักเกิดจากการติดตั้งที่ไม่ดี ในระหว่างขั้นตอนการติดตั้ง ไม่อนุญาตให้โอริงมีรอยขีดข่วน ไม่ตรงแนว หรือบิดงอก่อนประกอบต้องทำความสะอาดร่องซีลและพื้นผิวผสมพันธุ์ซีลอย่างเคร่งครัดขณะเดียวกันให้ทาจาระบีหล่อลื่นบนพื้นผิวที่ต้องผ่านระหว่างการประกอบโอริง เพื่อป้องกันไม่ให้โอริงถูกตัดหรือมีรอยขีดข่วนจากขอบแหลมคม เช่น มุมและเกลียวแหลมคมระหว่างการติดตั้ง 15 ควรปล่อยมุมนำเข้า º ถึง 30 º ไว้ที่ปลายเพลาและปลายรูของการติดตั้งเมื่อโอริงต้องผ่านเกลียวนอก ควรใช้ปลอกนำโลหะผนังบางพิเศษเพื่อปิดเกลียวด้านนอกหากโอริงจำเป็นต้องผ่านปาก โอริงควรกลับด้านให้เป็นรูปทรงแนวทแยงที่สอดคล้องกันเพื่อป้องกันรอยขีดข่วนบนโอริงมุมลาดเอียงของร่องโดยทั่วไปคือ a=120 º~140 º

คุณสามารถเรียนรู้ความรู้ที่เกี่ยวข้องมากมายได้จากที่นี่ต่อไปเราจะมาแนะนำความรู้เกี่ยวกับซีลน้ำมัน, ซีลไฮดรอลิก,หรืออื่น ๆชิ้นส่วนยางที่กำหนดเอง,เช่นซีลน้ำมันแมว, ซีลน้ำมัน NBR,ซีลน้ำมัน FKM,ซีลน้ำมันทีซี,ซีลน้ำมัน TB ซีลน้ำมัน TA , ซีลน้ำมัน SC ซีลน้ำมัน SB ,ซีลลูกสูบ,ซีลก้าน ,ซีลสปริง ,ประทับตราที่ถูกผูกมัด, ถ้วยซีล, ซีลกันฝุ่น,ซีลปัดน้ำฝน,สวมแหวน ,แหวนสำรอง ,สายยาง, สายโอริงดังนั้นเราจึงต้องใช้เวลามากขึ้นในการแนะนำความรู้นี้ให้กับทุกคนขอบคุณที่สละเวลา !